起重機車輪鍛件全生命周期管理的范式革命

在重工業領域,起重機車輪鍛件的全生命周期管理(PLM)正經歷從“被動維護”到“主動干預”的轉型。通過融合物聯網、材料科學和循環經濟理念,現代PLM系統可將車輪使用壽命延長40%以上,同時降低全周期碳排放55%。本文從剩余壽命預測、再制造技術、閉環回收三大核心環節展開深度剖析。

一、剩余壽命預測技術演進:從經驗公式到數字孿生

1.1 多源數據融合的壽命建模

傳統剩余壽命預測依賴Miner線性損傷累積模型,其假設載荷為平穩隨機過程,誤差率普遍超過20%。新型預測體系整合三維度數據源:

應變頻譜數據:在輪轂鍛件安裝光纖光柵傳感器(FBG),以2000Hz采樣率捕捉動態應變,識別出起重機起升-行走復合工況下的特征載荷譜;

材料微觀狀態:便攜式X射線應力儀(精度±10MPa)定期檢測輪緣殘余應力,結合晶粒度自動分析系統(ASTM E112標準)評估材料退化程度;

環境腐蝕數據:電化學噪聲傳感器實時監測輪軌接觸面的腐蝕電流密度,建立與鹽霧濃度(g/m3)的關聯模型。

1.2 人工智能驅動的預測算法

英國勞氏船級社開發的SafeLife 4.0系統,采用長短期記憶網絡(LSTM)處理時序數據,同時結合物理信息神經網絡(PINN)嵌入材料疲勞方程。在三峽升船機車輪的實測中,對10個服役滿5年的車輪預測剩余壽命,與實際解體檢測結果的誤差僅為3.8%。

1.3 數字孿生技術的深度應用

美國ANSYS開發的Twinsolver平臺,通過有限元-離散元耦合仿真,在虛擬空間中復現車輪全生命周期損傷:

輪軌接觸區采用Archard磨損模型,動態更新輪緣幾何形貌;微觀裂紋擴展采用Paris公式,結合J積分法計算應力強度因子;熱力化學多場耦合分析,預測腐蝕與疲勞的協同效應。

二、再制造技術創新實踐:從表面修復到基因重構

2.1 激光熔覆技術突破

針對輪緣磨損的激光再制造已形成標準化流程:

預處理:采用干冰噴砂清除氧化層,表面粗糙度Ra控制在6.3μm以內;

熔覆材料:CoCrWC合金粉末(粒徑45-105μm)中添加1.5%納米Al?O?,熔覆層硬度提升至HRC65,耐磨性是基材的8倍;

工藝控制:采用同軸送粉系統,在3kW光纖激光下實現0.3mm/層的精確堆積,熱影響區(HAZ)深度≤0.1mm。

2.2 冷噴涂增材再制造

對于輪轂內部裂紋修復,美國Inovati公司開發的Kinetic Metallization冷噴涂技術展現出獨特優勢:

以氦氣為加速氣體,將316L不銹鋼粉末加速至1200m/s,在固態下實現與基體的冶金結合;

修復區抗拉強度達520MPa,延伸率18%,與鍛件本體性能相當;

過程溫度始終低于150℃,避免傳統焊接導致的熱變形。

該技術成功應用于核電站環形起重機車輪鍛件的在線修復,單次作業時間從72小時縮短至8小時。

2.3 基因級材料再生技術

日本日立金屬開發的“材料基因組修復”技術,通過以下步驟實現車輪性能復原:

對退役車輪進行全元素光譜分析,建立材料成分數字指紋;

采用等離子轉移弧(PTA)重熔技術,按缺失元素比例添加微合金化粉末;

電磁攪拌細化晶粒,使修復區晶粒度恢復至ASTM 7級標準。

經處理的鑄造起重機車輪,其疲勞強度從380MPa回升至原始值420MPa,達到“功能性重生”標準。

三、閉環回收體系構建:從材料再生到價值循環

3.1 高純再生鋼冶煉技術

歐洲鋼鐵技術平臺(ESTEP)制定的起重機車輪再生鋼標準要求:

殘余元素(Cu+Sn+Cr+Ni)總量≤0.25%;

氧含量≤20ppm,氫含量≤1.5ppm;

非金屬夾雜物評級控制在DS≤1.5級。

德國西馬克集團開發的廢鋼破碎分選線,通過X射線熒光分選(XRF)+渦電流分選(ECS),可將車輪鋼雜質去除率提升至99.7%。配套的真空感應脫氣爐(VIM)使鋼水純凈度達到航空用鋼水平。

3.2 區塊鏈賦能的循環經濟

中國寶武鋼鐵集團構建的“車輪再生區塊鏈平臺”,實現材料流向全程追溯:

每個再生鋼錠植入RFID芯片,記錄原始車輪服役數據、再生工藝參數;

智能合約自動匹配新車輪制造需求,優化材料調度路徑;

碳足跡核算模塊精確計算每噸再生鋼的CO?減排量(約1.8噸)。

該平臺已接入長三角23家制造企業,再生材料利用率提升至68%。

3.3 化學解聚回收前沿

針對橡膠包覆輪的處理難題,法國米其林與加拿大Pyrowave公司合作開發微波解聚技術:

在400℃無氧環境中,通過微波催化將橡膠分解為苯乙烯、丁二烯等單體;

單體純度達99.9%,可直接用于新橡膠合成;

處理能耗僅為傳統熱裂解工藝的1/3。

該技術使起重機輪胎的閉環回收率從35%躍升至92%。

四、產業實踐與未來展望

4.1 標桿案例:青島港智慧車輪管理系統

在128臺軌道式集裝箱起重機上部署智能監測終端,實時采集輪壓、溫度、振動數據;

基于數字孿生的決策系統,自動生成維護策略,使車輪更換周期從18個月延長至26個月;

配套建設再生制造中心,年處理報廢車輪1200個,材料循環利用率達85%。

項目實施后,單臺起重機年運維成本降低37萬元,碳排放減少124噸。

4.2 技術挑戰與發展趨勢

多物理場耦合模型:需攻克微觀組織演化與宏觀性能退化的跨尺度關聯難題;

智能化再制造裝備:開發集成視覺引導、在線檢測的自主修復機器人;

政策法規協同:建立全球統一的再生材料認證體系,破除貿易壁壘。

預計到2030年,全生命周期管理將使起重機車輪產業形成200億美元規模的循環經濟生態。

通過上述技術創新與體系重構,起重機車輪鍛件的全生命周期管理正在重塑重工裝備制造業的可持續發展模式。這種從“搖籃到搖籃”的閉環管理,不僅降低資源消耗,更催生出預測性維護、再制造服務等新業態,為行業綠色轉型提供典范路徑。

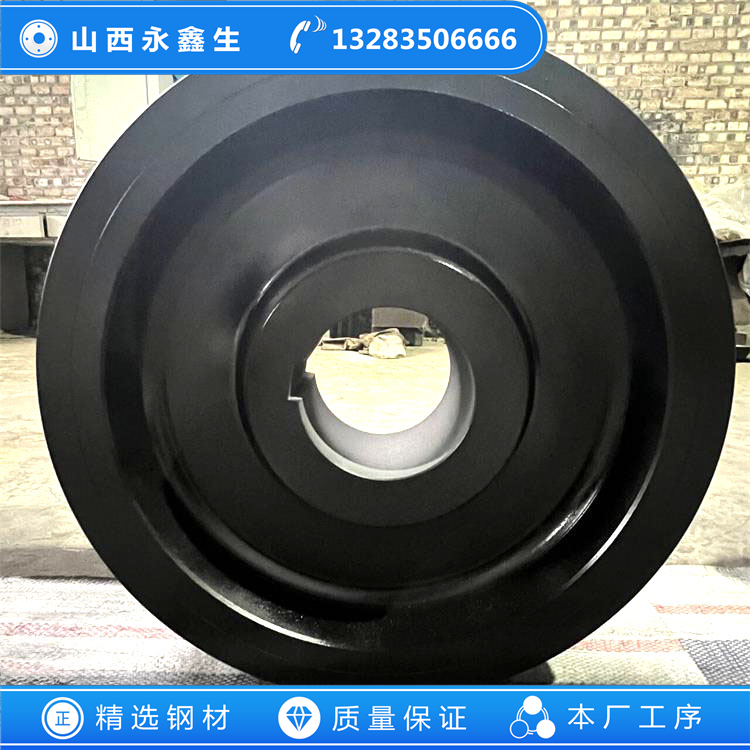

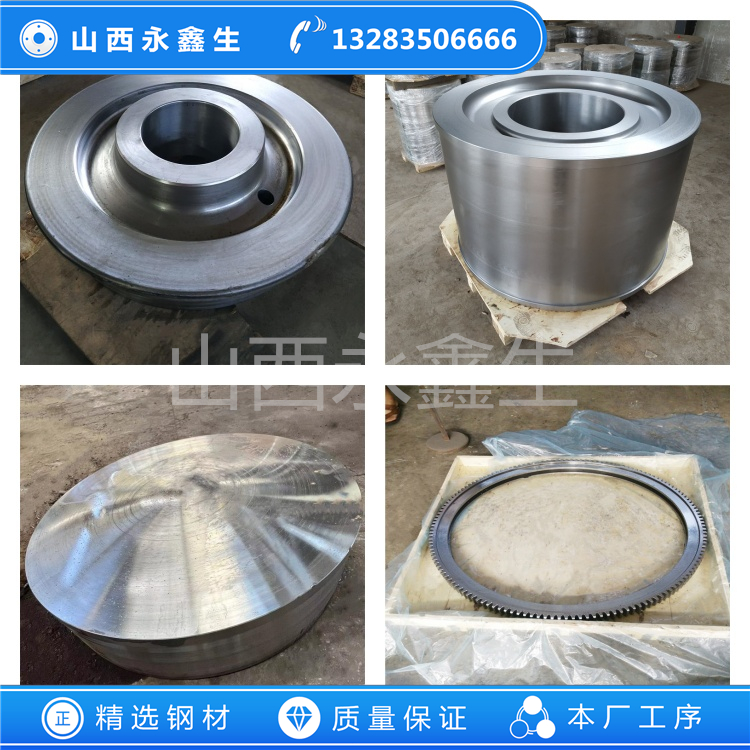

我們只做好鍛件m.kaixindian.com.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!