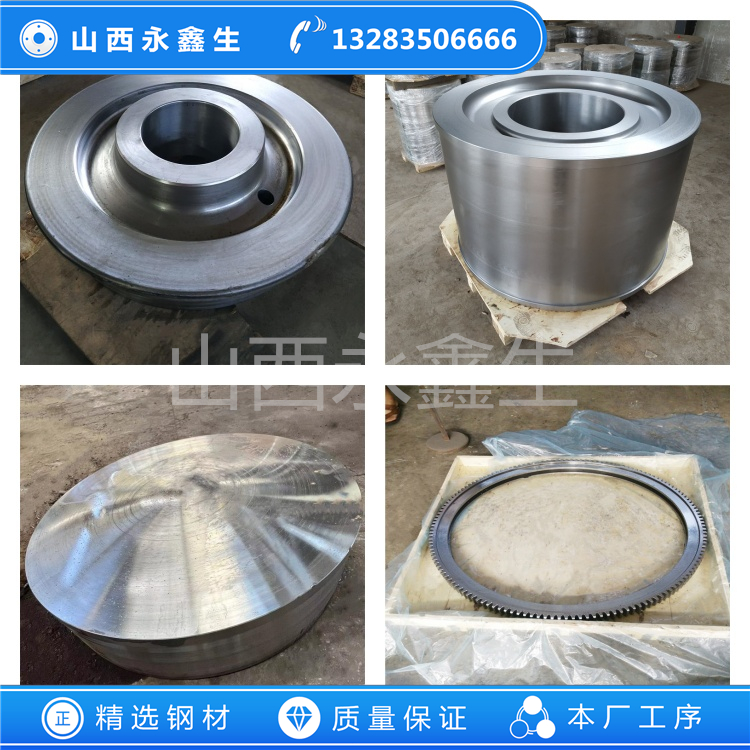

起重機車輪鍛件的質量管控體系

起重機車輪鍛件作為起重設備的核心部件,其質量直接影響設備的安全性與可靠性。建立覆蓋原材料、鍛造工藝、熱處理及精加工全流程的質量管控體系,是保障車輪性能穩定的關鍵。本文將從檢測標準、技術手段及管理策略三個維度,系統解析質量管控體系的構建邏輯。

一、原材料質量控制體系

材料標準與驗收

車輪鍛件常用 65Mn、CL60 等合金鋼,需符合 GB/T 13314《鍛鋼冷軋工作輥》等標準。化學分析:采用直讀光譜儀檢測 C、Mn、Si 等元素含量,確保 C 含量控制在 0.62%-0.70%(以 65Mn 為例);

力學性能:通過拉伸試驗機測試屈服強度(≥785MPa)、延伸率(≥9%)等指標;

低倍組織:采用酸蝕試驗檢測疏松、偏析等缺陷,要求級別≤2 級。

無損檢測技術

原材料入廠需進行超聲波探傷(UT),采用 2MHz 探頭檢測內部裂紋、夾雜等缺陷。

二、鍛造過程質量控制

工藝參數監控

溫度控制:熱鍛溫度需嚴格控制在 1100-1200℃,采用紅外測溫儀實時監測坯料溫度,確保溫度偏差≤±20℃;

變形量優化:鍛造比控制在 3:1-5:1,通過壓力傳感器記錄鍛造力曲線,避免欠壓或過壓;

模具狀態:使用激光測厚儀檢測模具磨損,當型腔尺寸偏差超過 0.3mm 時強制更換。

缺陷預防技術

流線控制:通過優化預鍛模具設計,使金屬流線沿車輪輪廓分布,避免應力集中區域出現穿流或渦流;

飛邊處理:采用數控銑削切除飛邊,確保殘留量≤0.5mm,減少后續加工余量。

三、熱處理質量管控

工藝參數優化

正火處理:加熱至 900±10℃保溫 2h,空冷至 500℃后轉入爐冷,使硬度均勻化至 HB220-250;

淬火回火:奧氏體化溫度 830±5℃,油冷后進行 450℃×2h 回火,使硬度達 HRC45-50;

表面淬火:采用高頻感應加熱(頻率 20-40kHz),硬化層深度 5-8mm,表面硬度 HRC55-60。

質量檢測方法

硬度梯度測試:沿車輪徑向取 5 個點,使用洛氏硬度計檢測,要求硬度波動≤3HRC;

金相分析:觀察淬火層組織,要求馬氏體級別≤3 級,無過熱或欠熱現象。

四、精加工與成品檢測

尺寸精度控制

輪徑測量:使用三坐標測量儀檢測,公差控制在 ±0.5mm(以 φ500mm 車輪為例);

踏面錐度:采用激光輪廓儀掃描,確保錐度 1:20 的偏差≤±0.05°;

輪緣厚度:使用超聲波測厚儀,厚度偏差≤±0.3mm。

表面質量檢測

粗糙度測量:輪面粗糙度 Ra≤1.6μm,采用觸針式輪廓儀檢測;

磁粉探傷:使用熒光磁粉檢測表面裂紋,靈敏度達 A1-15/100 標準。

五、全生命周期質量追溯

數字化管理系統

建立基于 MES 的質量追溯平臺,通過二維碼或 RFID 芯片記錄每批次鍛件的:

原材料爐批號、化學成分;

鍛造溫度、壓力等工藝參數;

熱處理曲線、檢測報告;

六、質量管控技術發展趨勢

AI 視覺檢測:采用深度學習算法識別鍛件表面缺陷,檢測準確率達 99.2%,效率提升 4 倍;

數字孿生技術:構建鍛造過程虛擬模型,實時預測缺陷風險,優化工藝參數;

區塊鏈追溯:將質量數據上鏈存證,確保信息不可篡改,提升供應鏈透明度。

起重機車輪鍛件的質量管控是涵蓋材料科學、制造工藝與信息技術的系統工程。通過構建 “預防 - 檢測 - 追溯” 三位一體的管控體系,結合智能化檢測技術,可實現從原材料到成品的全流程精準控制。未來,隨著工業互聯網的深化應用,質量管控將向預測性維護與個性化定制方向持續演進,為高端裝備制造業提供堅實保障。

我們只做好鍛件m.kaixindian.com.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!