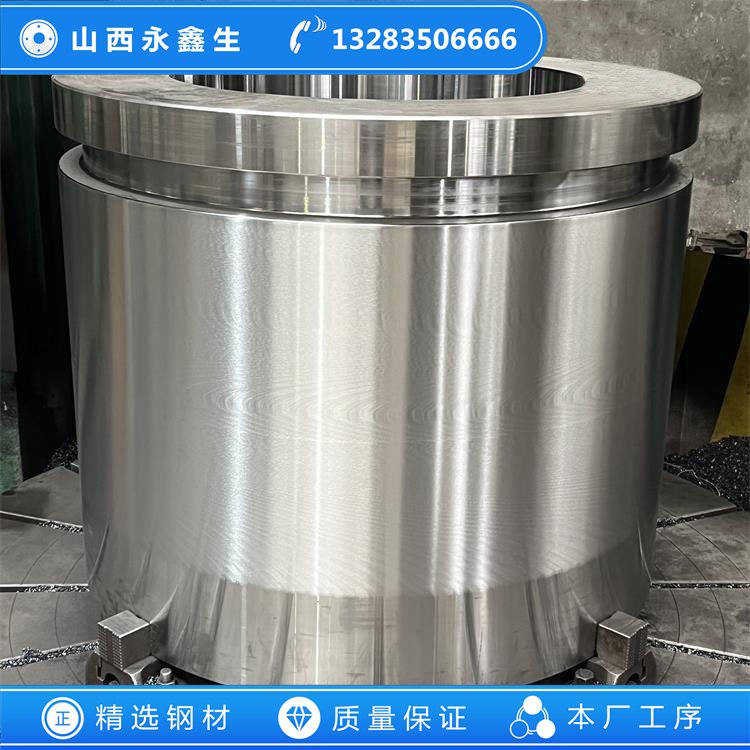

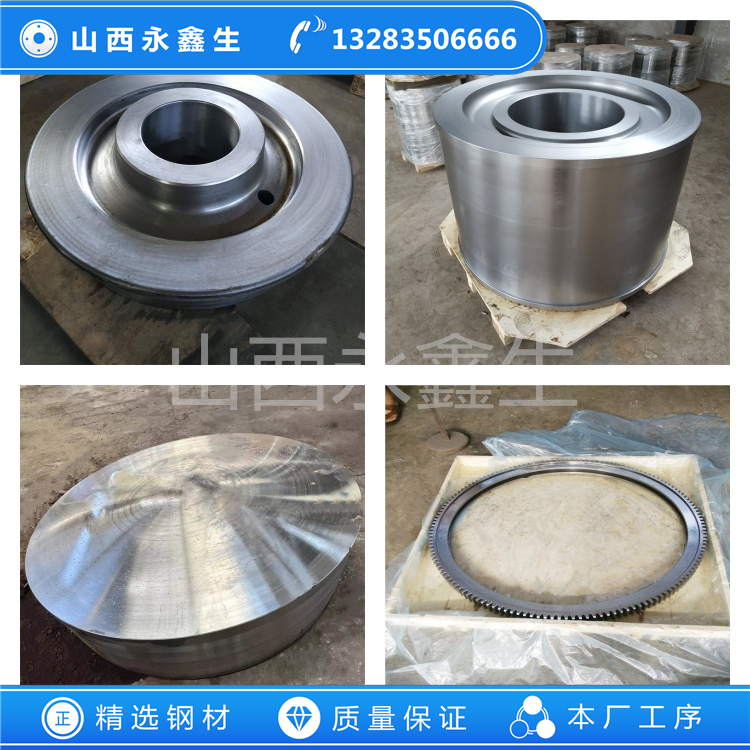

27SiMn缸筒鍛造件介紹

1.材料特性與化學成分

27SiMn 是一種低合金高強度結構鋼,具有優異的綜合力學性能,廣泛應用于工程機械、液壓缸體、煤礦機械等重載場景。

化學成分(典型值,單位:wt%):C(碳):0.24~0.32%Si(硅):1.10~1.40%(提高強度和彈性極限)Mn(錳):1.10~1.40%(增強淬透性,細化晶粒)P(磷):≤0.035%(雜質控制)S(硫):≤0.035%(雜質控制)其他:微量Cr、Ni等(部分標準允許少量添加)。

性能優勢:高強度:抗拉強度≥800 MPa,屈服強度≥550 MPa。高韌性:沖擊吸收功(常溫)≥40 J,耐疲勞性能好。耐磨性:適合承受滑動摩擦和沖擊載荷。焊接性:優于高碳鋼,但需預熱和后熱處理。

2.鍛造工藝

27SiMn缸筒鍛造件的制造需結合材料特性優化工藝:坯料準備:采用連鑄坯或軋制圓鋼,需通過超聲波探傷確保內部無裂紋、氣孔等缺陷。下料后預熱至300~400℃,避免冷切應力。加熱與鍛造:加熱溫度:1150~1200℃(均勻奧氏體化,避免過熱)。鍛造方法:模鍛:適用于批量生產,通過模具成型,減少后續加工量。自由鍛:適用于小批量或復雜形狀,需多次鍛打細化晶粒。終鍛溫度:≥850℃,防止低溫鍛造導致裂紋。冷卻控制:鍛件鍛后緩慢冷卻(如埋砂或爐冷),避免過快冷卻導致內應力或馬氏體轉變。

3.熱處理工藝

通過熱處理優化組織與性能:正火處理(可選):加熱至880~920℃,空冷,均勻晶粒,消除鍛造應力。調質處理(淬火+回火):淬火:加熱至860~900℃(奧氏體化),油冷或水冷(根據尺寸選擇介質)。回火:500~600℃保溫后空冷,獲得回火索氏體組織,平衡強度與韌性。表面強化(可選):高頻淬火:對缸筒內壁或外表面進行局部硬化,提高耐磨性。滲碳/氮化:表面滲層深度0.2~0.5mm,增強抗疲勞和耐腐蝕性。

4.機械加工與表面處理

粗加工:車削、銑削成型,預留精加工余量。精加工:內孔珩磨或研磨,保證尺寸精度(IT7~IT8)和表面粗糙度(Ra≤0.8μm)。端面加工需保證垂直度和同軸度(≤0.02mm)。表面處理:鍍硬鉻:缸筒內壁鍍鉻(厚度20~50μm),降低摩擦系數,延長壽命。磷化/發黑:提高防銹能力,適用于非滑動表面。

5.質量控制與檢測

材料檢驗:光譜分析驗證化學成分,拉伸試驗檢測力學性能。無損檢測:超聲波探傷:檢測內部裂紋、夾雜等缺陷。磁粉探傷:檢查表面及近表面缺陷。尺寸檢測:三坐標測量儀檢測關鍵尺寸,如內徑、壁厚、圓度等。硬度檢測:表面硬度(HRC 25~35),芯部硬度(HB 220~280)。

6.應用領域

液壓缸筒:挖掘機、起重機等工程機械的液壓系統核心部件。煤礦機械:液壓支柱、采煤機高壓缸體,適應高沖擊和粉塵環境。船舶與冶金設備:耐高壓、耐腐蝕的傳動部件。

7.維護與失效預防

定期檢查:內壁磨損、劃痕檢測(每500工作小時)。密封件狀態檢查,防止泄漏導致污染。潤滑管理:使用抗磨液壓油(如HM46),定期過濾雜質。失效模式與對策:疲勞裂紋:優化熱處理工藝,避免應力集中。磨損超差:鍍鉻層修復或更換缸筒。

27SiMn缸筒類鍛件憑借其高強度、韌性和耐磨性,在重載工程領域占據重要地位。通過優化鍛造、熱處理和表面處理工藝,結合嚴格的質量控制,可顯著提升其使用壽命和可靠性。實際應用中需注重定期維護,避免因潤滑不良或過載導致的失效。

我們只做好鍛件m.kaixindian.com.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!