鍛造鍛件時為什么會出現折疊現象?

鍛件毛坯選擇不合理所導致的折疊,在模鍛件工藝設計過程中,受到毛坯選擇不合理等因索的影響,坯料在型腔內常會發生回流或是對流現象,進而產生較為明顯的折疊。常規法蘭盤的制作成型過程。隨著沖頭直徑與毛坯直徑。之間比值的逐漸加大,折疊現象的發生率也會逐步降低,相反,則折疊現象的發生率會偏高。

模具型腔尺寸比例值的增加,也就是型腔的逐步加深、變窄,能夠大大降低折疊的發生率,相反,則折疊現象的發生率會偏高。隨著沖頭邊緣圓角半徑的逐漸加大,折疊的發生率會有所降低,相反,則折疊現象的發生率會偏高。然而,半徑僅會影響高徑較大的坯料,但其對于高徑較小沖頭的影響較小。

鍛件多次裝拆模具所產生的折疊,一般情況下,模具的使用溫度為25℃。在多火次生產過程中,鍛件火次之間的修理溫度為室溫。而在下一火次生產之前,則需要對模具進行再裝、升溫、拆卸等處理,上一火次與這一火次處理后的模具對擊中心通常不會完全重合。上模腔中的鍛件凸臺無法完全進入上模型腔,這就會導致對擊偏離的一側發生折疊現象。這種折疊現象的發生與鍛件變形所導致的折疊較為相似,但兩者的產生原因則完全不同,其主要處理方法為最大限度地減少模鍛火次,以實現工藝技術水平的提高。

鍛件變形所導致的折疊,上模塊中存在不連續、凸臺形狀的鍛件,經過多火次模鍛處理后,受到操作過程中摔打以及沖孔切邊等因素的影響,模鍛件通常會發生不同程度的變形現象。在下個火模鍛中,隨著上一火錘擊中心與這一火次相同,但是,已成型的凸臺無法全部置入上模型腔中,而模鍛件的某一邊緣凸臺處就會產生折疊現象,且處理措施越多,折疊的發生率越高,程度越嚴重。所以,在模鍛件工藝過程中,應最大限度地減少火次,盡可能做到一火成型。

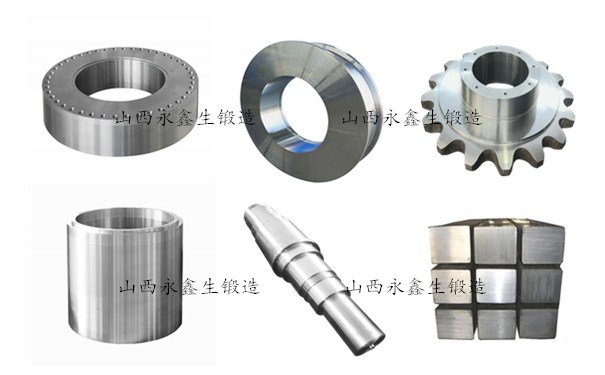

在鍛件中,有較大部分是軸類鍛件,其成形模具是摔模,由上下兩部分構成,鍛造中鍛件繞著軸線旋轉,沒有飛邊,例如卡摔模和調直摔模。摔模成形特點是通過模具側面壓力來制約金屬橫向流動,使金屬順著軸線延長,和自由鍛成形比起來,拔長率提高20%~40%。同時,內拔長時應力情況也能防止內部出現縱向裂紋。在生產中發現,臺階軸鍛件使用一般摔模鍛造時,往往在臺階部位發生折疊缺陷。

折疊缺陷問題下面是半軸鍛件工藝,以此說明利用成形臺階軸過程中出現缺陷,和模具改進后的解決。半軸成形步驟是:壓肩直徑是130mm;拔長兩端到直徑130mm,自由鍛成形;一端壓肩直徑118mm;拔長一端到直徑115mm,自由鍛成形;壓肩直徑108mm;拔長另一端到直徑105mm,自由鍛成形;修整和調直成形,調直摔模。利用摔模時,在步驟1.3.5.7,都容易發生折疊缺陷,尤以調直摔模這一步最為嚴重。

問題分析現在以調直摔模這一步為例,分析缺陷原因和工序改進。摔模型腔不同部位產生臺階,其高度結合直徑差來確定,這就使鍛打過程中臺階不為金屬發生劇烈變形和流動不暢。上、下模塊在合攏時,型腔上為避免應力出現集中與使流動平滑而設置圓角在接觸臺階部位產生一個臺階縫隙,進一步對金屬流動造成影響。這樣,在臺階部位除了大多數金屬按工裝流動產生臺階外,剩下的金屬因為直徑變化引起流動不暢,有一部分流到上、下模塊的縫隙中,形成像模鍛時的“飛邊”。在鍛件旋轉鍛造時,這部分剩下的金屬因為厚度薄在鍛造時被彎曲而貼在鍛件表面,進一步鍛打時會卡在鍛件內,形成折疊。

普通摔模時折疊缺陷的原因包括兩個:一個是型腔上因為直徑不同的臺階;二是型腔的圓角。針對這兩個因素進行分析:1.型腔的圓角無法取消;2.折疊開始出現在模塊交界處,說明接近其接觸部位臺階是造成折疊的主因。

問題的解決對工裝進行修改,從根源上解決軸類鍛件的折疊問題。在摔模的臺階處,在小直徑型圓弧切向設置兩條切線和大直徑型圓角相切。這樣部分消除存在于模塊接觸部位臺階,減慢形狀上改變。當模塊合攏時在圓角處產生一個容納剩下金屬的空腔,不是原來的臺階縫隙。鍛打時剩下金屬分流到這個部位時,不產生飛邊,而產生一個棱形塊,在鍛件旋轉鍛造時,這部分剩下金屬因為是棱形由于其厚度后所以不是先彎曲再折疊,而是經過鍛粗和鍛平然后融進鍛件內部,成為一個整體,不會發生折疊缺陷。

我們只做好鍛件m.kaixindian.com.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!