導向筒鍛件的工藝、特點、應用

在現代工業領域,各類機械設備高效運轉的背后,離不開眾多精密零部件的協同工作。其中,導向筒鍛件作為一種關鍵基礎件,雖不顯眼卻發揮著不可替代的作用。本文將深入探討導向筒鍛件的制造工藝、性能特點及其在工業領域的重要應用。

一、導向筒鍛件的制造工藝

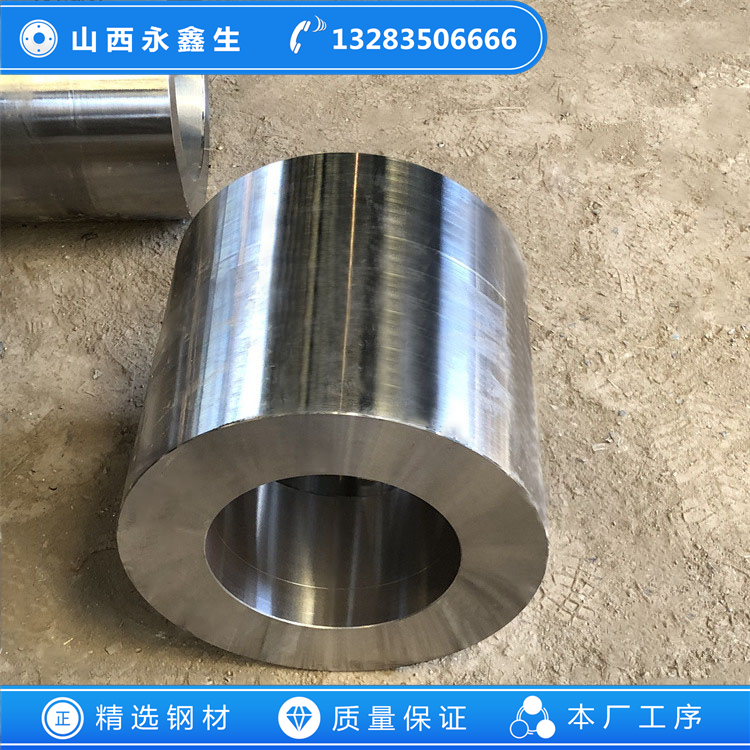

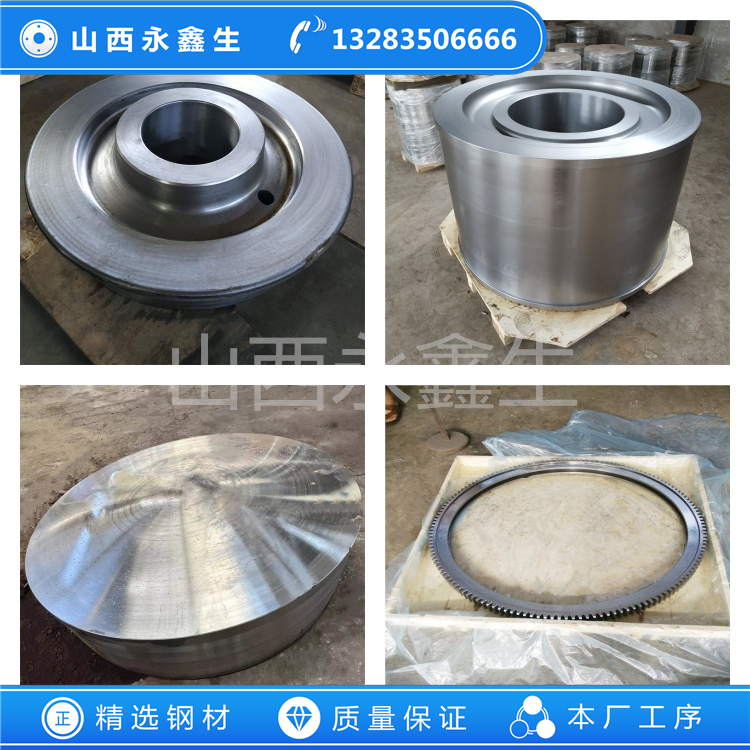

導向筒鍛件的制造始于優質合金鋼的選擇。根據使用環境的不同,可選用20CrMnTi、42CrMo等合金結構鋼。這些材料經過精密鍛造,在高溫下通過鍛壓機械的強力作用,使金屬坯料發生塑性變形,從而獲得所需的形狀和尺寸。

鍛造過程中,溫度控制至關重要。始鍛溫度通常控制在1150-1200℃,終鍛溫度不低于850℃,以確保鍛件內部組織致密,機械性能優良。鍛造完成后,還需進行正火、淬火、回火等熱處理工序,以優化材料的力學性能。

精加工階段采用數控車床、磨床等設備,將鍛件加工至精確尺寸。表面處理則根據使用要求,可選擇鍍鉻、氮化等工藝,以提高耐磨性和抗腐蝕性能。

二、導向筒鍛件的性能特點

經過鍛造加工的導向筒具有優異的機械性能。其抗拉強度可達800MPa以上,筒類鍛件屈服強度在650MPa左右,延伸率保持在12%以上。這些性能指標確保了導向筒在重載、高速工況下的可靠性。

微觀組織方面,鍛造工藝使材料獲得均勻細小的晶粒結構,晶粒度可達7-8級。這種組織特征賦予了導向筒良好的抗疲勞性能,使其能夠承受長期的交變載荷。

在實際應用中,導向筒表現出卓越的耐磨性和尺寸穩定性。經表面硬化處理后,表面硬度可達HRC58-62,而心部仍保持較好的韌性,實現了外硬內韌的理想性能組合。

三、導向筒鍛件的工業應用

在工程機械領域,導向筒廣泛應用于液壓油缸中。例如,挖掘機的動臂油缸、斗桿油缸都離不開精密的導向筒。它們不僅承受著巨大的軸向載荷,還要確保活塞桿運動的直線度,對整機的作業精度起著決定性作用。

在航空航天領域,導向筒用于各類作動筒和起落架系統。這些部件要求極高的可靠性和耐久性,往往采用特種合金材料制造,并經過嚴格的質量檢測。

隨著工業4.0的發展,導向筒的制造正向智能化、精密化方向邁進。新材料、新工藝的不斷應用,使得導向筒的性能持續提升。未來,隨著增材制造技術的發展,復雜結構的導向筒制造將迎來新的突破。

導向筒鍛件作為工業設備中的關鍵部件,其重要性不言而喻。從材料選擇到制造工藝,從性能優化到實際應用,每一個環節都凝聚著現代制造技術的精華。隨著工業技術的不斷進步,導向筒鍛件必將在更廣闊的領域發揮其重要作用,為工業發展提供堅實支撐。